Hoe bereikt parallelle tweelingschroeftechnologie efficiënt materiaalmenging, transport en verwerking?

In het moderne industriële systeem zijn efficiënte mengen, transport en verwerking van materialen de kernverbindingen die de productkwaliteit, productie -efficiëntie en energieverbruik bepalen. Vooral op het gebied van plastic modificatie, synthese van polymeermateriaal, fijne chemicaliën, voedselverwerking en farmaceutische producten, plaatst de complexiteit van materiaalbehandeling strikte vereisten voor de prestaties van apparatuur. Parallelle tweelingschroef Technologie is een onmisbare belangrijke apparatuur op deze velden geworden met zijn unieke structurele ontwerp en uitstekende prestaties.

Achtergrond van parallelle tweelingschroef

Parallelle tweelingschroef Technologie is ontstaan in de jaren 1950 en werd oorspronkelijk gebruikt voor plastic extrusiongieten. Met de bevordering van materiële wetenschap en verwerkingstechnologie zijn de toepassingsgebieden geleidelijk uitgebreid naar hoogwaardige velden, zoals sterk gevulde composietmaterialen, reactieve extrusie en voedselverwerking. Vergeleken met extruders met één schroef, realiseert Parallelle Twin Screw de ontkoppeling en optimalisatie van materiaaltransport-, meng-, kunststof- en reactieprocessen door het synergetische effect van dubbele schroeven en toont het voordelen bij het verwerken van hoge viscositeit, warmte-gevoelige en gemakkelijk afbreekbare materialen.

Wat is parallelle tweelingschroef?

1. Definitie

Parallelle tweelingschroef is een apparaat bestaande uit een paar precisie-gemarkeerde schachten loodrecht en een paar onderling loodrechte assen loodrecht. Door de rotatiebeweging van de schroef worden efficiënt mengen, transport en verwerking van materialen bereikt, waardoor de uniformiteit, continuïteit en kwaliteit van de materialen worden gewaarborgd.

2. Structuur

Schachten loodrecht: het is de kerncomponent van parallelle tweelingschroef. Ze worden vervaardigd door precisiebewerking met hoge nauwkeurigheid en consistentie. Het schroefdraadontwerp en de toonhoogte van de schroef worden precies berekend om de uniformiteit en consistentie van het materiaal tijdens de verwerking te waarborgen. De rotatiebeweging van de schroef kan het materiaal volledig mengen, stratificatie en agglomeratie van het materiaal vermijden en de kwaliteit en prestaties van het materiaal verbeteren.

Schachten loodrecht: het is de ondersteuning en aandrijfcomponent van parallelle dubbele schroef. Ze worden vervaardigd door precisiebewerking met hoge nauwkeurigheid en consistentie. Het ontwerp van schachten loodrecht kan het gewicht en de wrijving van de apparatuur verminderen en de bedrijfsefficiëntie en levensduur van de apparatuur verbeteren. De rotatiebeweging van schachten loodrecht kan de rotatie van de schroef aandrijven om een efficiënte mengen, het transport en de verwerking van materialen te bereiken.

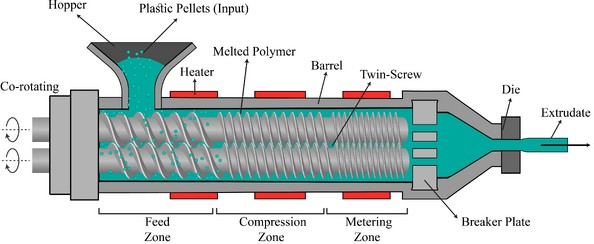

Werkprincipe van parallelle dubbele schroef

Het werkende principe van Parallelle tweelingschroef is gebaseerd op de rotatiebeweging van de schroef en de materiaalstroom in de schroefgroef. Wanneer de schroef roteert, wordt het materiaal door de schroefdraad geduwd om langs de schroefas te bewegen. Vanwege de opening tussen de schroeven en het speciale ontwerp van de schroefdraad, zal het materiaal worden onderworpen aan afschuifkracht, extrusiekracht en wrijvingskracht tijdens de beweging, het bereiken van mengen, transport en verwerking.

In het transportgedeelte kan het schroefdraadontwerp het materiaal soepel worden overgebracht van de voedingspoort naar het verwerkingsgebied. Naarmate het materiaal de compressiesectie binnengaat, neemt het volume van de schroefgroef geleidelijk af, wordt het materiaal gecomprimeerd en vertaald, de temperatuur en druk geleidelijk toenemen en de viscositeit en vloeibaarheid van de materiaalverandering. In het mengsectie wordt het schroefdraadontwerp complexer en wordt het materiaal onderworpen aan sterke afschuiving en roeren in de schroefgroef om volledige meng- en uniforme verdeling te bereiken.

Basisstructuur en ontwerp van parallelle tweelingschroef

Parallelle tweelingschroef Bestaat uit een paar precisie-gemarkeerde parallelle schroeven en een paar wederzijds loodrechte holle assen. Het oppervlak van de schroef is speciaal ontworpen met een complexe schroefdraadstructuur om de stroom en het mengen van het materiaal te regelen. Het ontwerp van de holle as vermindert het gewicht van de apparatuur en verbetert ook de stijfheid en stabiliteit van de schroef, waardoor betrouwbaarheid en duurzaamheid worden gewaarborgd tijdens de werking met een hoge belasting. De schroefdraadstructuur omvat meestal een transportsectie, een compressiesectie en een mengsectie. De transportsectie is verantwoordelijk voor het overbrengen van het materiaal van de voedingspoort naar het verwerkingsgebied, het compressiegedeelte comprimeert en plastic maakt het materiaal door het geleidelijk afnemende schroefgroef volume, en de mengsectie bereikt volledige meng- en uniforme verdeling van het materiaal door complex schroefdraadontwerp.

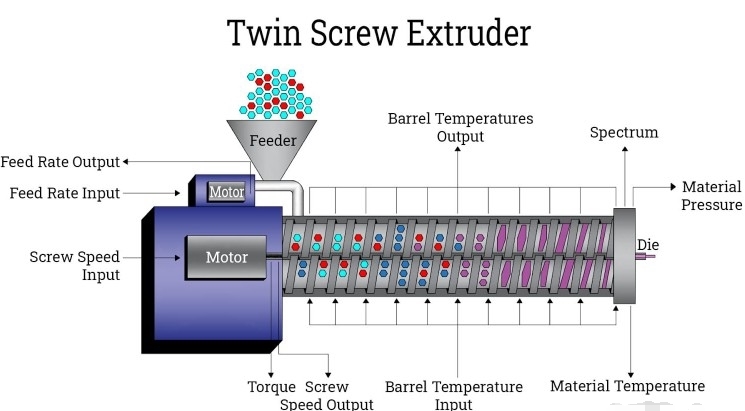

1. Geometrische kenmerken van parallel tweelingschroefsysteem

Schroefconfiguratie: Parallelle tweelingschroef Neemt een combinatie van schroefelementen van de bouwstenen, waaronder transportsectie, compressiesectie, mengsectie en speciale functiesectie. De draaddiepte, toonhoogte en helixhoek van elke sectie kan onafhankelijk worden ontworpen om zich aan te passen aan verschillende materiaalkenmerken.

Axiale klaringregeling: de klaring tussen schroeven wordt meestal geregeld op 0,1-0,5 mm, wat niet alleen zorgt voor zelfreiniging, maar ook overmatige afschuif- en materiaalafbraak vermijdt.

Holle asontwerp: het interieur van de schroef neemt een holle structuur aan en precieze temperatuurregeling wordt bereikt door circulerend medium.

2. Meshing principe en zelfreinigingsmechanisme

De meshing -modus van de dubbele schroef is verdeeld in volledig in elkaar hangende en gedeeltelijke meshing. Het volledige meshing -ontwerp vormt een geforceerd materiaaltransportkanaal door de nauwe samenwerking tussen de schroefrugkant en de schroefgroef van de andere schroef, wat de mengefficiëntie aanzienlijk verbetert. De zelfreinigende eigenschap komt van het periodieke schrapen van de andere schroefgroef wanneer de schroef roteert, waardoor het behoud en de afbraak van materiaal wordt voorkomen.

3. Modulair ontwerpconcept

Modern Parallelle tweelingschroef Gaat veel modulair ontwerp aan en de schroefelementen zijn verbonden door splines, die snel kunnen worden vervangen om zich aan te passen aan verschillende procesvereisten.

Materiaal- en oppervlaktebehandelingskenmerken van parallelle tweelingschroef

Parallelle tweelingschroef is gemaakt van hoogwaardig, corrosiebestendige metaalmaterialen om goede mechanische eigenschappen en duurzaamheid onder hoge belasting- en hoge temperatuuromgevingen te garanderen. De keuze van materialen verbetert de sterkte en taaiheid van de schroef en verbetert de corrosieweerstand ervan, waardoor het stabiel en lange tijd kan werken in verschillende harde industriële omgevingen. Het oppervlak is uitgeplaat, gehard en gepolijst om de prestaties van de schroef te verbeteren. De plating-behandeling bedekt een corrosiebestendige en slijtvaste metalen laag op het oppervlak van de schroef om de corrosie- en slijtvastheid ervan te verbeteren. De verhardingsbehandeling verbetert de hardheid en slijtvastheid van het schroefoppervlak en verlengt de levensduur ervan door methoden zoals warmtebehandeling en carburatie. De polijstbehandeling maakt het schroefoppervlak glad, vermindert de hechting en wrijving van het materiaal op het schroefoppervlak en verbetert de vloeibaarheid en verwerkingsefficiëntie van het materiaal.

Wat zijn de belangrijkste functies van parallelle tweelingschroef?

1. Materiaalmenging

Parallelle tweelingschroef Bereikt efficiënt materiaal dat door de rotatie van de schroef mengt om de uniformiteit en consistentie van het materiaal te waarborgen. Het schroefdraadontwerp en de toonhoogte worden nauwkeurig berekend om de uniformiteit en consistentie van het materiaal tijdens de verwerking te waarborgen. De rotatie van de schroef kan het materiaal volledig mengen, stratificatie en agglomeratie van het materiaal vermijden en de kwaliteit en prestaties van het materiaal verbeteren.

2. Materiaal overbrengen

Parallelle tweelingschroef Bereikt efficiënt materiaal dat door de rotatie van de schroef transporteert om de continuïteit en stabiliteit van het materiaal te waarborgen. Het schroefdraadontwerp en de toonhoogte worden nauwkeurig berekend om de continuïteit en stabiliteit van het materiaal tijdens de verwerking te waarborgen. De rotatie van de schroef kan het materiaal continu overbrengen, materiaalblokkering en onderbreking vermijden en de transportefficiëntie en stabiliteit van het materiaal verbeteren.

3. Materiaalverwerking

Parallelle tweelingschroef bereikt efficiënte materiaalverwerking door de rotatie van de schroef om de kwaliteit en prestaties van het materiaal te waarborgen. Het schroefdraadontwerp en de toonhoogte worden nauwkeurig berekend om de kwaliteit en prestaties van het materiaal tijdens de verwerking te waarborgen. De roterende beweging van de schroef kan het materiaal volledig verwerken, schade en vervorming van het materiaal vermijden en de verwerkingskwaliteit en prestaties van het materiaal verbeteren.

| Functie | Beschrijving |

| Materiële mengen | Door de rotatie van de schroef wordt een efficiënte mengen van materialen bereikt, waardoor de uniformiteit en de consistentie van materialen wordt gewaarborgd, stratificatie en agglomeratie van materialen wordt vermeden en de kwaliteit en prestaties van materialen worden verbeterd. |

| Materiaaltransport | Door de rotatie van de schroef wordt een efficiënt transport van materialen bereikt, waardoor de continuïteit en stabiliteit van materialen wordt gewaarborgd, blokkering en onderbreking van materialen wordt vermeden en de transportefficiëntie en stabiliteit van materialen wordt verbeterd. |

| Materiële verwerking | Door de rotatie van de schroef wordt een efficiënte verwerking van materialen bereikt, waardoor de kwaliteit en prestaties van materialen worden gewaarborgd, schade en vervorming van materialen worden vermeden en de verwerkingskwaliteit en prestaties van materialen worden verbeterd. |

Prestatievoordelen van parallelle tweelingschroef

Parallelle tweelingschroef Heeft efficiënte mengmogelijkheden en zorgt voor materiaaluniformiteit door de interactie tussen de schroeven. Door het unieke structurele ontwerp en de draadvorm kunnen het materiaal volledig worden gemengd en verspreid tijdens het transportproces, waardoor de gelaagdheid en oneffenheden van het materiaal worden vermeden. De parallelle tweelingschroef heeft ook een hoge transportefficiëntie, kan continu en stabiel het vervoeren van materialen realiseren en het verlies en de verspilling van materialen tijdens het transportproces verminderen. De selectie van hoogwaardige materialen en oppervlaktebehandeling zorgt voor de lange levensduur en hoge prestaties van de parallelle tweelingschroef en vermindert de onderhouds- en vervangingskosten. Het ontwerp van de parallelle tweelingschroef richt zich op energiebesparing en consumptiereductie. Door de schroefstructuur te optimaliseren en wrijvingsverlies te verminderen, vermindert het het operationele energieverbruik, verlaagt het de bedrijfskosten en zorgt het voor de verwerkingsresultaten.

Waar moet aandacht aan worden besteed bij het installeren en debuggen van de parallelle tweelingschroef?

1. Installatie voorzorgsmaatregelen:

Inspectie van apparatuur: vóór de installatie moet de apparatuur volledig worden geïnspecteerd om ervoor te zorgen dat deze intact is, alle componenten zijn voltooid en niet beschadigd of ontbreken, en de verpakking is intact om te bevestigen dat deze niet is beschadigd tijdens het transport.

Volg de instructies: tijdens het installatieproces moet de apparatuur strikt worden bediend in overeenstemming met de installatie -instructies. De instructies beschrijven de installatiestappen en voorzorgsmaatregelen in detail om de juiste installatie van de apparatuur te garanderen. Speciale aandacht moet worden besteed aan de horizontaliteit en verticaliteit van de apparatuur om de nauwkeurigheid van de installatie te waarborgen.

Debuggen van apparatuur: nadat de installatie is voltooid, moet de apparatuur worden opgelost om de normale werking te garanderen. Controleer tijdens het foutopsporingsproces of elke component goed werkt, of er afwijkingen zijn en test de apparatuur om ervoor te zorgen dat het efficiënt kan werken.

2. Debugging voorzorgsmaatregelen:

Inspectie van apparatuur: vóór het debuggen moet de apparatuur ook volledig worden geïnspecteerd om ervoor te zorgen dat deze intact is, alle componenten werken goed, er zijn geen afwijkingen en de verpakking is intact en er is geen schade veroorzaakt tijdens het transport.

Werken volgens de instructies: tijdens het foutopsporingsproces moet de apparatuur strikt worden bediend in overeenstemming met de foutopsporingsinstructies van de apparatuur. De instructies beschrijven de foutopsporingsstappen en voorzorgsmaatregelen in detail om de normale werking van de apparatuur te waarborgen. Tijdens het debuggen moet u aandacht besteden aan de bedrijfsstatus en parameters van de apparatuur om de normale werking te waarborgen.

Testen van apparatuur: na foutopsporing moet de apparatuur volledig worden getest om de efficiënte werking te garanderen. Controleer tijdens de test of elke component goed werkt, of er afwijkingen zijn en test de apparatuur om ervoor te zorgen dat het normaal en efficiënt kan werken.

| Stappen | Installatie voorzorgsmaatregelen | Debuggen voorzorgsmaatregelen |

| Uitrusting inspectie | Voer tijdens de installatie een uitgebreide inspectie van de apparatuur uit om te bevestigen dat er geen schade is opgetreden tijdens het transport. | Voer tijdens het debuggen een uitgebreide inspectie van de apparatuur uit om ervoor te zorgen dat elke component correct werkt en er geen afwijkingen zijn. |

| Werken volgens de instructies | Volg tijdens het installatieproces strikt de installatie -instructies van de apparatuur en let op de horizontaliteit en verticaliteit van de apparatuur. | Volg tijdens het foutopsporingsproces strikt de foutopsporingsinstructies van de apparatuur en let op de bedrijfsstatus en parameters van de apparatuur. |

| Debuggen van apparatuur | Debug het apparaat na de installatie om ervoor te zorgen dat het goed functioneert. Controleer tijdens het debuggen of elke component correct functioneert en test het apparaat. | Voer na foutopsporing een uitgebreide test uit op het apparaat. Controleer tijdens het testen of elke component correct functioneert. |

Efficiënt mengmechanisme van parallelle tweelingschroef

1. Shear Mixing:

De rotatie van de schroef zorgt ervoor dat het materiaal wordt onderworpen aan een sterke afschuifkracht in de schroefgroef, en de relatieve beweging en wrijving tussen de materiaalmoleculen maken het materiaal volledig gemengd. Shear Mixing kan de agglomeratie en agglomeratie van het materiaal breken en de dispersie en uniformiteit van het materiaal verbeteren.

2. Convectie Mengen:

Door het schroefdraadontwerp vormt het materiaal een complex stroompad in de schroefgroef en het materiaal verandert voortdurend van richting en snelheid tijdens het stroomproces om convectiemenging te bereiken. Convectiemenging kan wederzijdse diffusie en penetratie tussen materialen bevorderen en het mengeffect van materialen verbeteren.

3. Diffusie -mengen:

In Parallelle tweelingschroef , het diffusie -effect tussen materiaalmoleculen speelt ook een belangrijke mengrol. De rotatie van de schroef en het speciale ontwerp van de draad vormen een hoge afschuif- en hoge turbulentieomgeving in de schroefgroef, die de diffusiesnelheid tussen materiaalmoleculen versnelt en het mengeffect verbetert.

Efficiënt transportmechanisme van parallelle tweelingschroef

1. Continu transport:

Parallelle tweelingschroef Realiseert het continu transport van materialen door de rotatie van de schroef. Het materiaal beweegt axiaal in de schroefgroef. Het transportproces is stabiel en betrouwbaar, dat kan voldoen aan de behoeften van continue productie.

2. Kwantitatief transport:

Het draadontwerp van Parallelle tweelingschroef maakt het mogelijk dat het volume en de materiaalstroom in de schroefgroef nauwkeurig worden geregeld, die kwantitatief transport van materialen kunnen bereiken en de stabiliteit en consistentie van het productieproces kunnen waarborgen.

3. Hogedruktransport:

In Parallelle tweelingschroef , het materiaal wordt gecomprimeerd en kunststof in het compressiegedeelte en de temperatuur en de druk stijgen geleidelijk. Door het schroefdraadontwerp van de schroef kan het materiaal soepel worden overgebracht onder hoge druk, wat geschikt is voor het overbrengen van materialen met hoge viscositeit en hoge dichtheid.

Efficiënt verwerkingsmechanisme van parallelle tweelingschroef

1. Plastic maken van verwerking:

In Parallelle tweelingschroef , het materiaal wordt gecomprimeerd en geplasticeerd in het compressiegedeelte, de temperatuur en druk stijgen geleidelijk, de viscositeit en vloeibaarheid van de materiaalverandering en het materiaal is geplasticeerd. Plastic maken van verwerking kan de verwerkingsprestaties van het materiaal effectief verbeteren, de verwerkingskwaliteit en productie -efficiëntie van het materiaal verbeteren.

2. Reactieverwerking:

In Parallelle tweelingschroef , het materiaal wordt onderworpen aan sterk afschuiving en roeren in de mengsectie, de interactie en reactiesnelheid tussen de materiaalmoleculen worden versneld en de reactieverwerking van het materiaal wordt gerealiseerd. Reactieverwerking kan de chemische reactie tussen materialen effectief bevorderen en het reactieeffect en de productkwaliteit van het materiaal verbeteren.

浙公网安备 33090202000520 号

浙公网安备 33090202000520 号